Mach.

Es.

Einfach.

Schnell und flexibel: Field Service Management und individuelle Anwendungssoftware der nächsten Generation

Auf unserer Digitalisierungsplattform ENGINE4 mit Low-Code Technologie vereinst du alle Vorteile von Standardsoftware und individueller Programmierung. Deine Prozesse. Deine Lösung. Ohne Kompromisse. Unsere Spezialisierung: die Digitalisierung deiner Serviceprozesse.

ENGINE4.SERVICE

ENGINE4.SERVICE ist die Field-Service-Lösung der Zukunft. Aufgesetzt auf unserer standardisierten Digitalisierungsplattform ENGINE4, bietet sie sämtliche Flexibilität für individuelle Anpassungen. Sie lässt sich über unsere Low-Code Technologie spielend einfach an deine Anforderungen anpassen und ist in kürzester Zeit einsatzbereit. Damit digitalisierst du deinen Service-Workflow in wenigen Tagen und sparst wertvolle Zeit und Budget für andere wichtige Themen in deinem Business.

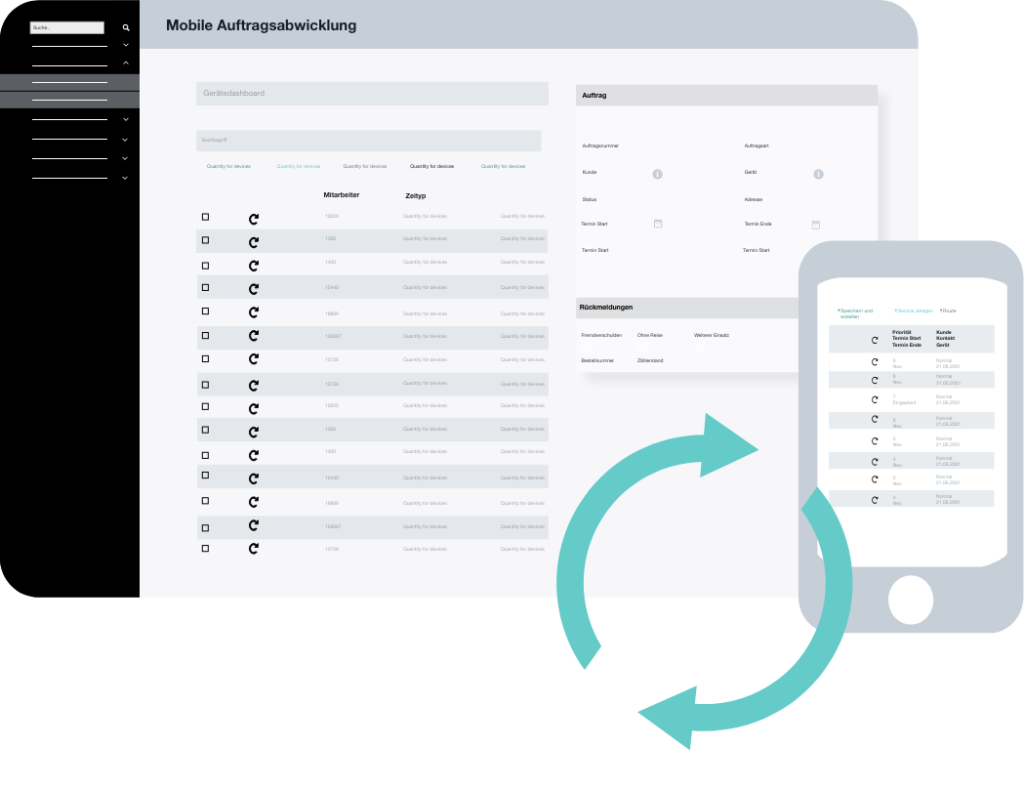

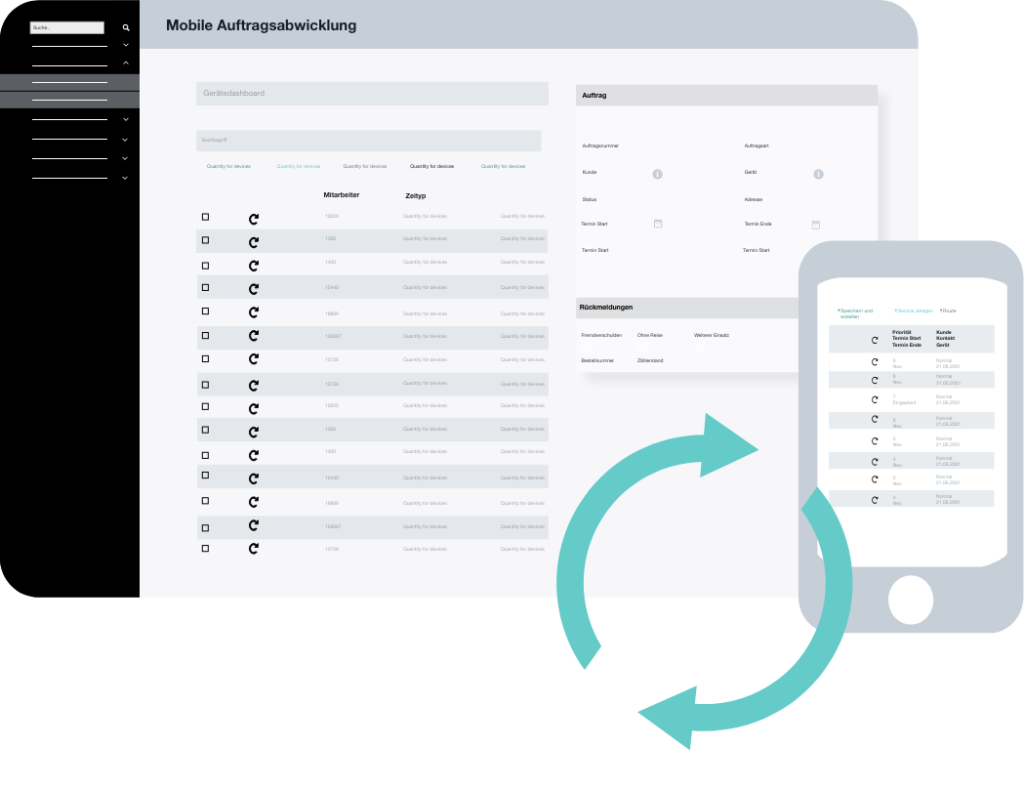

Mobile Auftragsabwicklung mit Datenabgleich in Echtzeit

100 % digital. Vom Auftragseingang bis zur automatisierten Abrechnung. Jederzeit – überall – und komplett transparent.

- Schnelle Auftragserfassung im Webportal, egal ob zuerst in einem Ticket oder direkt in einem Auftrag

- Übersichtliche und transparente Einsatzplanung mit digitaler Plantafel und Kartenansicht

- Mobile Auftragsbearbeitung und Zeiterfassung per App

- Digitale Berichte und Formulare sowie Datensynchronisation in Echtzeit

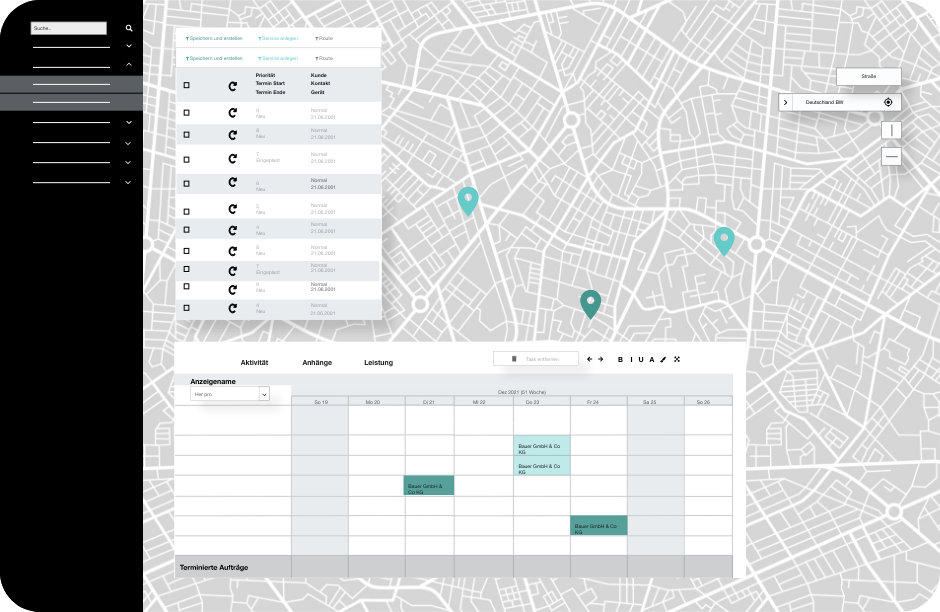

Einsatzplanung mit digitaler Plantafel und Kartenansicht

Dank Plantafel und interaktiver Kartenansichten wird deine Einsatzplanung transparent und übersichtlich.

- Planung ganz einfach per Drag & Drop

- Planung von Aufträgen, Mitarbeitern und allen weiteren deiner Ressourcen

- Dispositionsunterstützung durch automatische Terminvorschläge

- Vollautomatische Einsatzplanung und Routenoptimierung

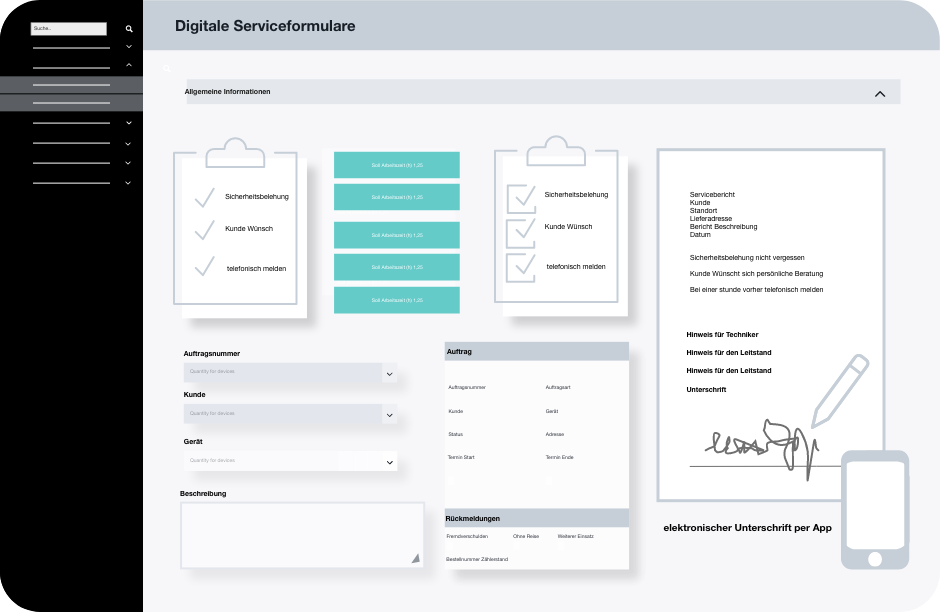

Digitale Serviceformulare mit elektronischer Unterschrift

Fülle alle deine digitalen Formulare und Protokolle in der App aus und unterschreibe sie elektronisch direkt per Touch.

- Eigenständige Definition von Inhalt und Aufbau deiner Formulare und Prüfprotokolle mittels Checklisten-Konfigurator

- Digitale Formulare in deinem Design

- Automatischer Versand deiner digitalen Formulare per E-Mail

- Vollständige, konsistente und auswertbare Daten

360°-Sicht auf alle Kunden, Anlagen & Mitarbeiter

1 Datensatz – 1.000 Informationen: Für jede Fragestellung hast du den richtigen Einblick in deinen Daten.

- Alle Daten immer und überall verfügbar: per Online-Portal oder mobiler App

- Vollständige Historie zu Kunden, Maschinen und Anlagen

- Digitale Einbindung deiner Kunden mittels Kundenportal

- Alle Inhalte und Zugriffsrechte individuell steuerbar

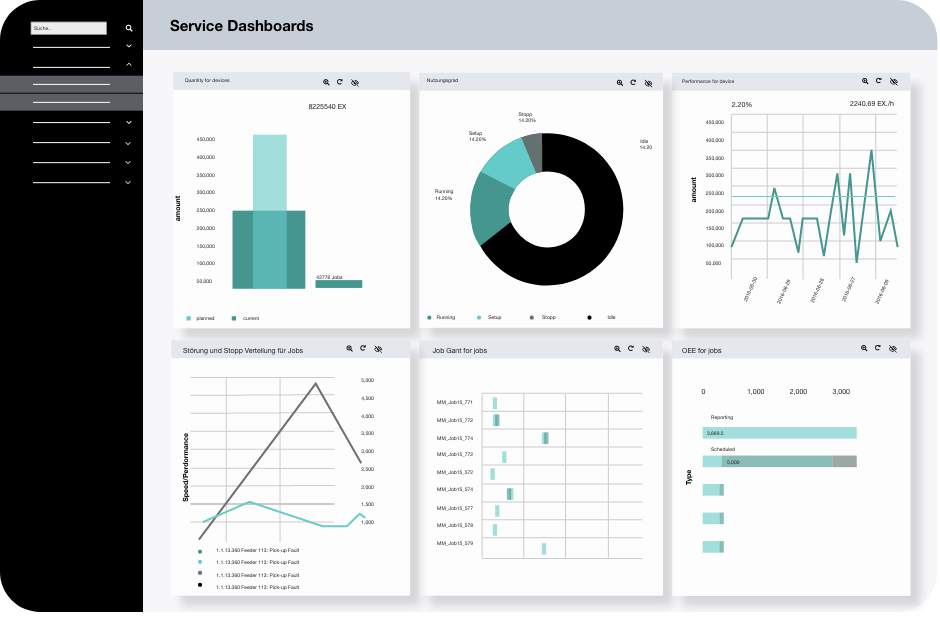

Auswertungen, Dashboards und KPIs

Mit interaktiven Diagrammen und Dashboards behältst du alles im Blick und wertest deine Daten schnell und einfach aus.

- Interaktive oder automatisierte Auswertungen in Form von Listenansichten, Dashboards oder gängigen Dateiformaten wie z. B. PDF oder Excel

- Transparente Übersicht über Tätigkeiten, Auslastung und Produktivität

- Automatisch berechnete Servicekennzahlen nach deinen Formeln und Wünschen

- Field-Service-Monitoring mit Live-Dashboards und Echtzeitdaten aus dem Außendienst

Add-ons und Zusatzfunktionen

Du kannst den Funktionsumfang deiner ENGINE4.SERVICE-Lösung oder individuellen ENGINE4-Anwendungssoftware ganz einfach mit Add-ons und Zusatzfunktionen erweitern. Nicht das passende für deine Anforderung dabei? Kein Problem. Dank der individuellen und flexiblen Möglichkeiten der Low-Code Technologie integrieren wir deine speziellen Wünsche und Anforderungen super schnell und super einfach.

ENGINE4.TIMES

Zeiterfassung mobil oder lokal

- Mobile Zeiterfassung per App

- Lokale Zeitbuchung per Stempeluhr oder Webportal

- Stunden- und Urlaubskonto

- Abwesenheitsplanung

- Digitaler Urlaubsantrag

- Spesenabrechnung

ENGINE4.CHECKLISTS

Digitale Formulare, Protokolle und Checklisten

- Checklisten-Konfigurator im Webportal

- Automatische Checklisten-Zuweisung zu Aufträgen

- Validierungsregeln nach deinen Vorgaben

- Mobile Checklisten-Bearbeitung per App

- Vollständig auswertbare Daten

- Nahtlos integriert in deine Anwendungssoftware

ENGINE4.DISPATCHING

Automatische Einsatz- und Tourenplanung

- Vollautomatische Einsatzplanung

- Routenoptimierung

- Automatische Terminvorschläge

- Notfalleinsatzplanung

- Automatisierung nach deinem Regelwerk

- Optimierte Einsatz, Fahr- und Reaktionszeiten

ENGINE4.TICKETS

Maßgeschneidertes Ticketsystem

- Aufgabenzuweisung und Statustracking

- Überwachung von E-Mail-Postfächern mit Importfunktion

- Überwachung offener Tickets

- Erinnerungs- und Benachrichtigungsfunktion

- Automatische Auftragserstellung

- Dashboards und Auswertungen

ENGINE4.SERVICE

Key Benefits

Reduzierung administrativer Tätigkeiten

kürzerer Zeitraum

zwischen Serviceeinsatz

und Rechnungsstellung

mehr abgewickelte Serviceeinsätze in gleicher Zeit mit gleicher Mannschaft

kürzere Reaktionszeiten bei Störungen

Täglich

10.000 +

So viele User sind täglich auf unserer Cloud-Plattform ENGINE4 aktiv

Monatlich 100.000.000 +

So viele Aufrufe verarbeiten wir für 100 % transparente Daten und Prozesse

Jährlich

650.000 +

So viele digitale Serviceformulare erstellen wir, reduzieren den Papierverbrauch und schonen damit unsere Umwelt

Immer

1 Ziel

Innovative und nachhaltige Lösungen schaffen, die dir das Leben einfacher machen

1

100 % individualisierbar

2

Flexibel & schnell durch agile Prozesse

3

Transparenz in Preis & Leistung

Erfolgsgeschichten

Globale Konzernstrukturen

Führender Aufzughersteller mit globalen Konzernstrukturen, heterogener Systemlandschaft und anspruchsvollen Serviceprozessen. Kone war innerhalb weniger Wochen maßgeschneidert digitalisiert. Über 250 Servicetechniker an mehreren Standorten arbeiten mit ENGINE4.SERVICE.

Service & Vertrieb weltweit

Digitalisierung von Service und Vertrieb für medizintechnische Geräte mit komplexen Wartungszyklen und individuellen Checklisten. ENGINE4.SERVICE weltweit im Einsatz

Internationaler Service

International tätiger Servicedienstleister für Verbrennungsmotoren digitalisiert seine anspruchsvollen Serviceprozesse sowohl im Außendienst als auch Inhouse. Maßgeschneidert mit ENGINE4.SERVICE.

All-in-One System in der Wasseraufbereitung

Die Prozesse der Auftragsabwicklung und Planung über die Material- und Zeiterfassung bis hin zur Lohnauswertung und Rapportierung werden digital in ENGINE4 abgebildet.

In 3 Tagen digitalisiert

Der Hersteller von Solarkraftwerken hat seine Serviceprozesse im Rahmen unseres Hackathons innerhalb von 3 Tagen passgenau nach seinen speziellen Anforderungen digitalisiert.

Zeiterfassung mit Standorttracking

Der Experte im Bereich von Industrietoren und Arealabsicherung konnte mit ENGINE4.SERVICE seine Prozesse, unter anderem die automatische Anlage von Wartungsverträgen und mobile Zeiterfassung inkl. Standorttracking, digital optimieren.

Brainfood

Die Vorteile eines digitalen Serviceberichts für dein Unternehmen

Ein digitaler Servicebericht revolutioniert die Art und Weise, wie wir unseren Service dokumentieren und verwalten. Statt auf Papier basierenden Berichten, die leicht verloren gehen oder schwer zu organisieren sind, bietet

Papier vs. App: Warum Servicetechniker auf digitale Lösungen setzen sollten.

Bei unserem Kunden Gawronski GmbH, einem weltweit tätigen Anbieter für Intralogistiklösungen und Förderbänder zeigt sich wieder einmal, dass digitale Prozesse im Service kein Hindernis mehr sind. Dank unserer Field-Service-Management-Lösung ENGINE4